Vorher gehende Beschreibungen sind entfernt.

09.06.2018

Inzwischen habe ich mit der 8-zylindrigen Maschine weiter gemacht.

Beim Überprüfen der Steuerung habe ich festgestellt, daß ich mich mit den Steuerbohrungen vertan habe. Die Auslässe zum Zylinder sind nicht mittig zum Dampfeinlaß und der Dampfauslaß des unteren Zylinderteils überschneidet sich mit dem Dampfeinlaß.

Bei den Abgangsmaßen muß ich 6mm einhalten (Steuerhub). Noch einmal den Bleistift gespitzt und die Situation aufgezeichnet. Okay, jetzt weiß ich, was gemacht werden soll. Der Steuerkolben ist jetzt 18mm lang, die Dampföffnung 8mm, die beiden Abschlußkolben jeweils 5mm. Den Steuerblock umgebaut, die Steuerkolben gedreht und Schubstangen hart angelötet. Und alles muß winklig sein, sonst klemmt es.

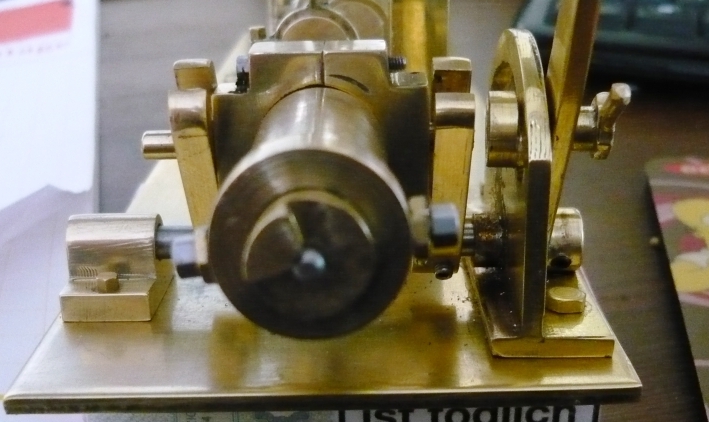

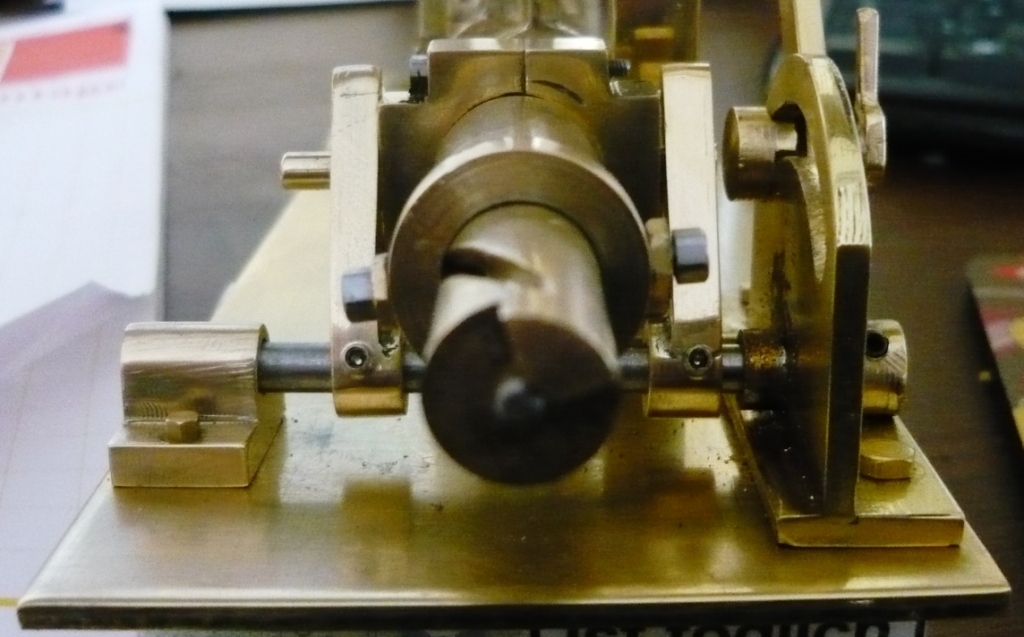

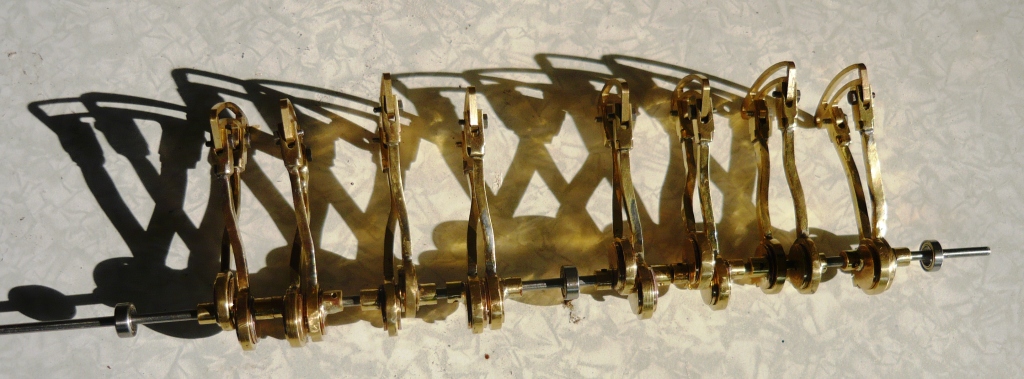

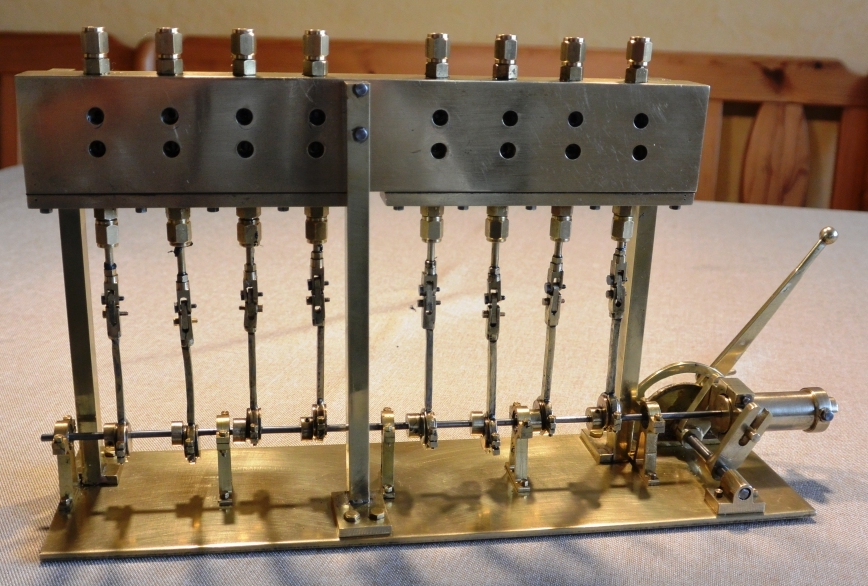

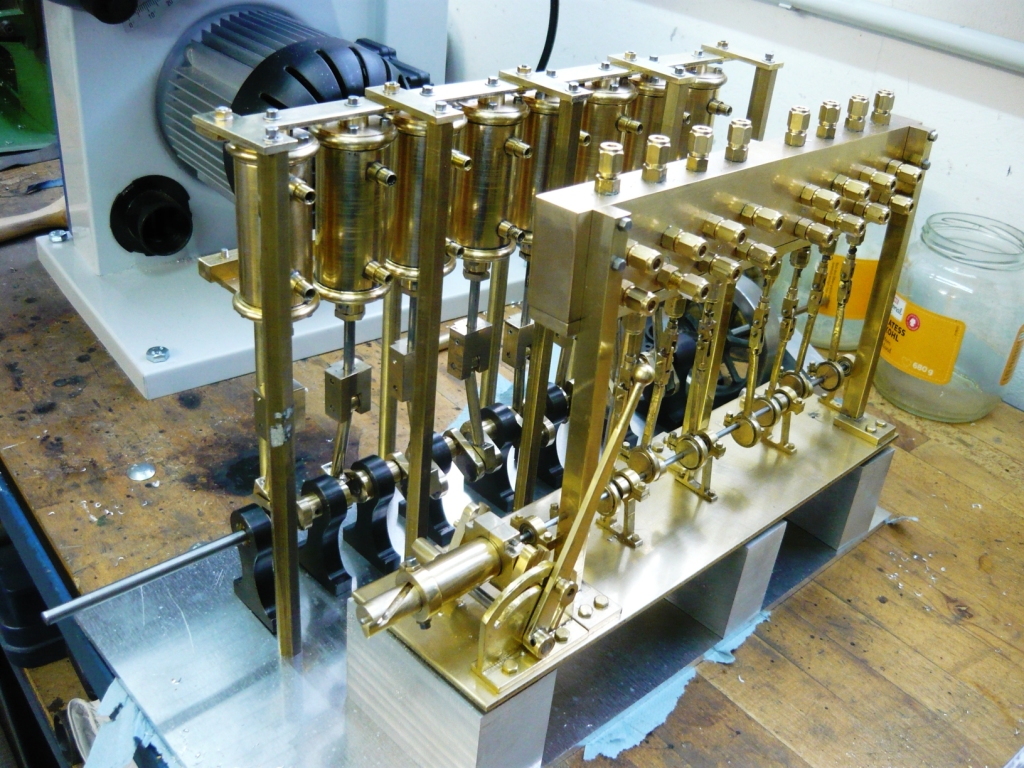

Die Steuerkolben mit Zahnpasta eingeschliffen und den Stangenauslaß auf 3,1mm aufgebohrt. Und so sieht der Steuerblock jetzt aus:

Steuerblock für 8 Zylinder

Steuerblock für 8 Zylinder

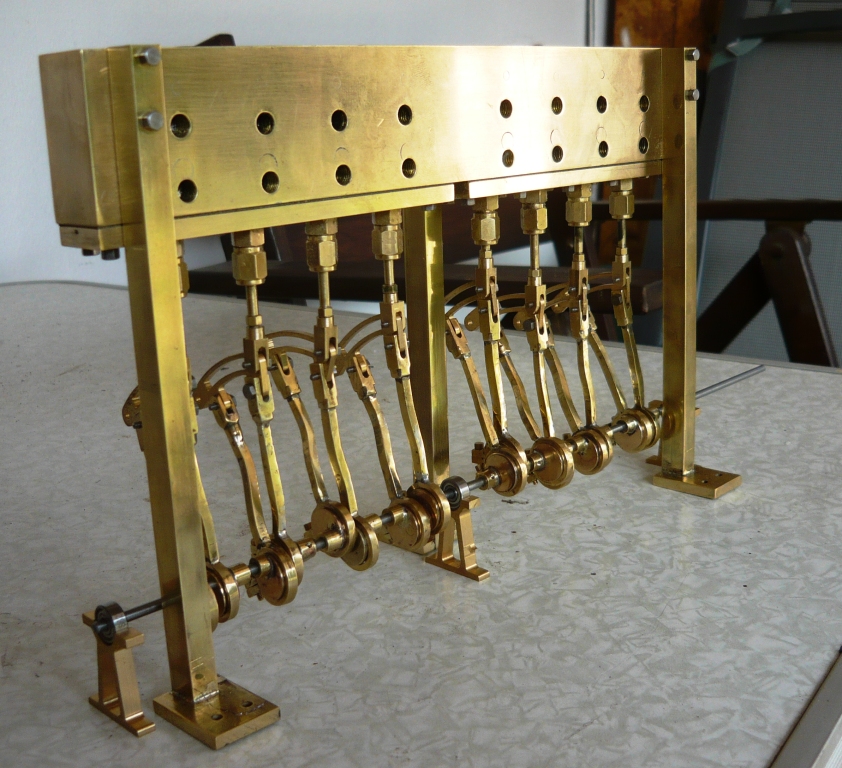

Oben auf dem Kopf sind die Auslässe für die Zylinderbewegung nach oben, unten die Auslässe für Zylinderbewegung nach unten. In der Mitte ist der Dampfeinlaß. Auf der Gegenseite sind die zwei Bohrungen zum Zylinder. Funktion: Dampf strömt in die Steuerkolbenmitte, je nach Stellung ist der Altdampfauslaß oben verschlossen, der Frischdampf strömt durch die rückseitige obere Bohrung von oben in den Zylinder. Die untere rückseitige Bohrung ist frei und der Altdampf des unteren Zylinderteils kann durch die untere Bohrung des Steuerblocks ausströmen.

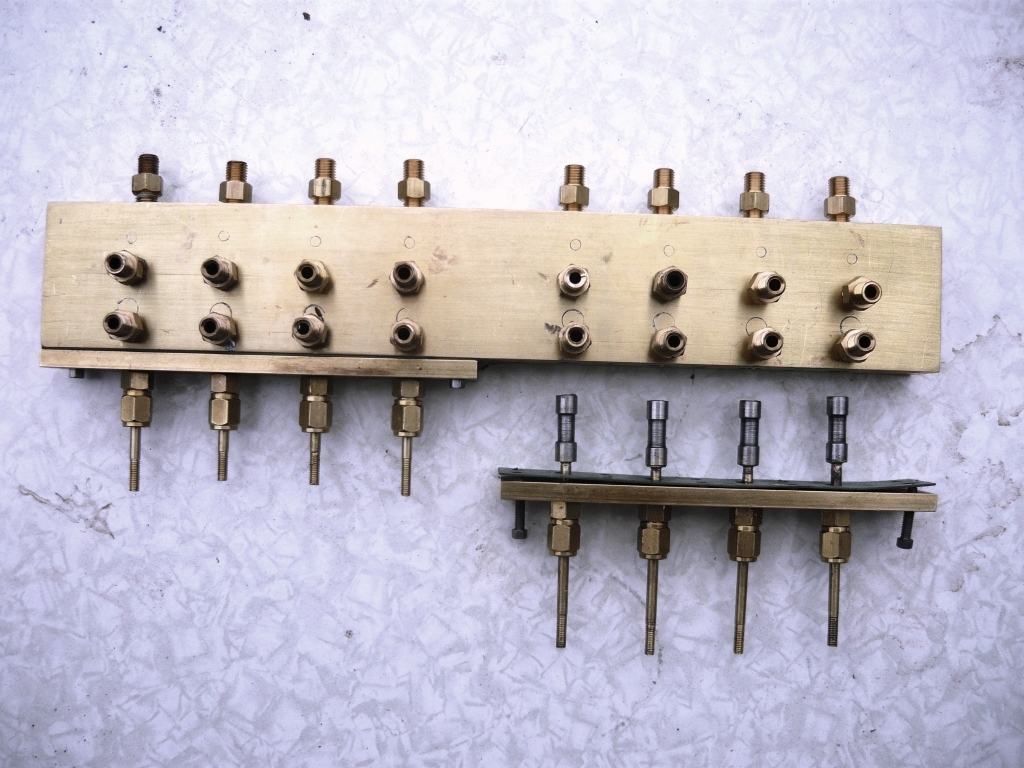

Die Steuerstangen werden über je einen eigenen Excenter mit 6mm Hub bewegt. Diese Excentersteuerung hatte ich bei einer namhaften Firma als Ersatzteil angefragt. Da ich vorwärts - rückwärts steuern will, brauche ich insgesamt 16 Stück. Die Umsteuerung erfolgt über eine verschiebbare Halbmondschwinge, die den jeweiligen Excenterarm genau gerade unter die jeweilige Steuerstange bringt. Alle Verbindungen müssen beweglich über Gelenkköpfe befestigt werden

Soweit, so gut. Ich brauche also 16 Excenterarme, 8 Schwingen und 32 Gelenkköpfe. Da wollen die für einen Excenter 22,85€, für eine Schwinge 8€, für einen Gelenkkopf 2,60€. Ich bin Rentner!!!

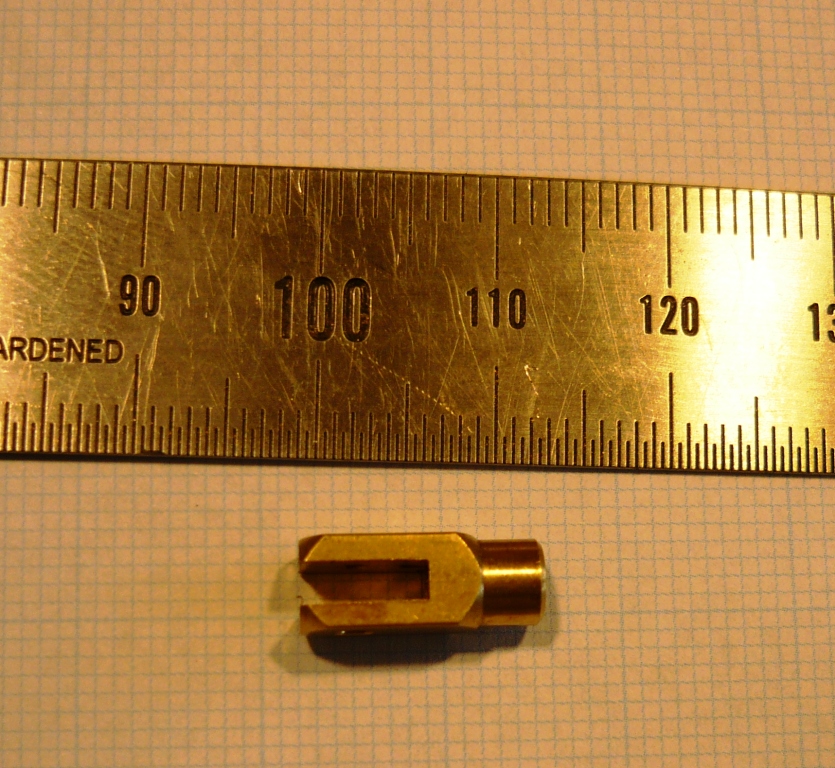

Die Geschichte würde mich allein 480,80€ kosten. Okay, die Schwinge kann ich nicht bauen, ich habe keinen Drehtisch, also bestellen. Gelenkköpfe kann ich aus 5mm Vierkantmaterial selber drehen und fräsen. Die Excenterarme kann ich auch selber bauen, ist zwar Fummelei, aber das geht. Der Excenter ist aus 13,5mm Bronze mit 3mm Mittennut 13mm. Hart eingelötet ist die Wellenaufnahme. Der Excenterarm besteht aus einem abgedrehten 3mm Ring mit 13er Bohrung und hart angelötetem Spannstück. Am Spannstück wird mittig 1mm durchgesägt, 1,5mm Bohrung und M2 Gewinde eingeschnitten. Die Excenterarme sind aus 3mm Flachmaterial und S-förmig so gebogen, daß ein Abstand der Excenter von 1mm gewährleistet ist. Den Gelenkkopf gedreht und gefräst und alles hart zusammen gelötet.

Und so sieht ein selbst gebauter Excenter aus (zum Test gebaut) und aus den anderen Einzelteilen werden die restlichen Excenter. Das wird eine 1 - 2 Tagesaufgabe.

Excenter Befestigungsseite

Excenter Befestigungsseite

Excenter Frontseite

Excenter Frontseite

Die Einzelteile:

Einzelteile der Excenter

Einzelteile der Excenter

Ich schätze, daß ich für die gesamte Steuerung noch 4-5 Wochen benötige. Dann geht es an die Zylinder.

31.08.2018

Jetzt ist die Hochsommerzeit vorbei und ich kann wieder in der Werkstatt weiter arbeiten

Anstehend ist immer noch die 8-Zylindrige Maschine.

Inzwischen sind die Steuerkolben eingeschliffen und die Excenter hergestellt. Die Höhenbestimmung der Ständer war etwas diffizil, habe ich aber gelöst. Die Excenter auf eine 3 mm Welle aufgereiht und unter den Steuerblock montiert. In meinem Fundus habe ich alle notwendigen Lagerböcke und Kugellager. Die Excenter sind ausgerichtet, jetzt muss noch die Steuerhöhe der Kolben eingestellt und alles auf die Grundplatte montiert werden. Wichtig ist hierbei die Geradlinigkeit der Excenterarme in höchsten Punkt bezogen auf die Steuerkolbenstangen. Das benötigt Zeit und dann müssen die Excenter im Winkel 0°, 90°, 180° und 360° eingestellt werden. Bei der zweiten Vierergruppe überlege ich noch, diese um 45° versetzt zur ersten einzustellen. Ich versuche aber zuerst, beide Gruppen gleich einzustellen. Das Problem wird bei der 45° Geschichte, daß die Hauptwelle ebenfalls für die zweite Zylindergruppe diesen Versatz haben muß. Mal sehen.

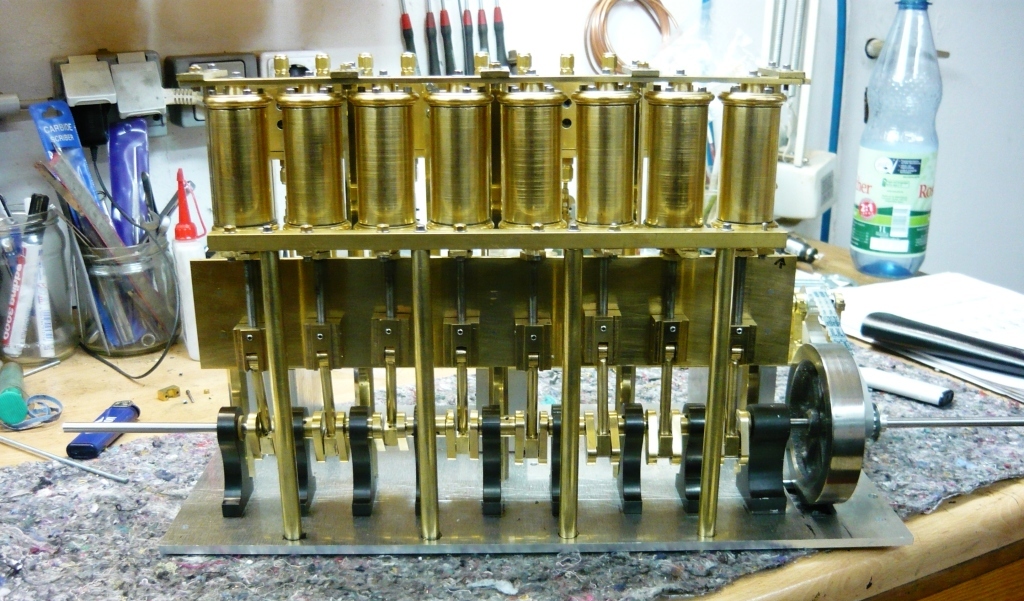

Hier die aktuellen Fotos:

Alle Excenter

Alle Excenter

Excenter auf der Welle

Excenter auf der Welle

Steuerblock mit Excentern

Steuerblock mit Excentern  Steuerblock mit Excentern

Steuerblock mit Excentern

Inzwischen habe ich noch zwei Lagerböcke eingefügt, sodaß sich alle 2 Excenter ein Lagerbock befindet.

Die Füße der Ständer haben jetzt eine Aussparung, in denen der Lagerbockfuß liegt. damit bin ich in Linie mit den Steuerstangen.

Ich muß mir noch überlegen, wie ich die Umsteuerbetätigung baue.

Es geht vorwärts.

31.01.2019

Inzwischen ist viel Zeit ins Land gegangen und so einige Späne geflogen.

Die Geschichte mit der Stephensonschen Umsteuerung war ein Desaster. Die Halbmonde, die ich mit einer Welle verbunden hatte, schaukelten wie auf der Kirmes. Die Biegewinkel der Steuerarme waren nicht gleichmäßig, ich hatte die Lust verloren, weil ich keine Beruhigung herein bekam.

(Ich muß mir dringend ein Gesenk bauen, damit ich Arme in gleichbleibendem Winkel produzieren kann).

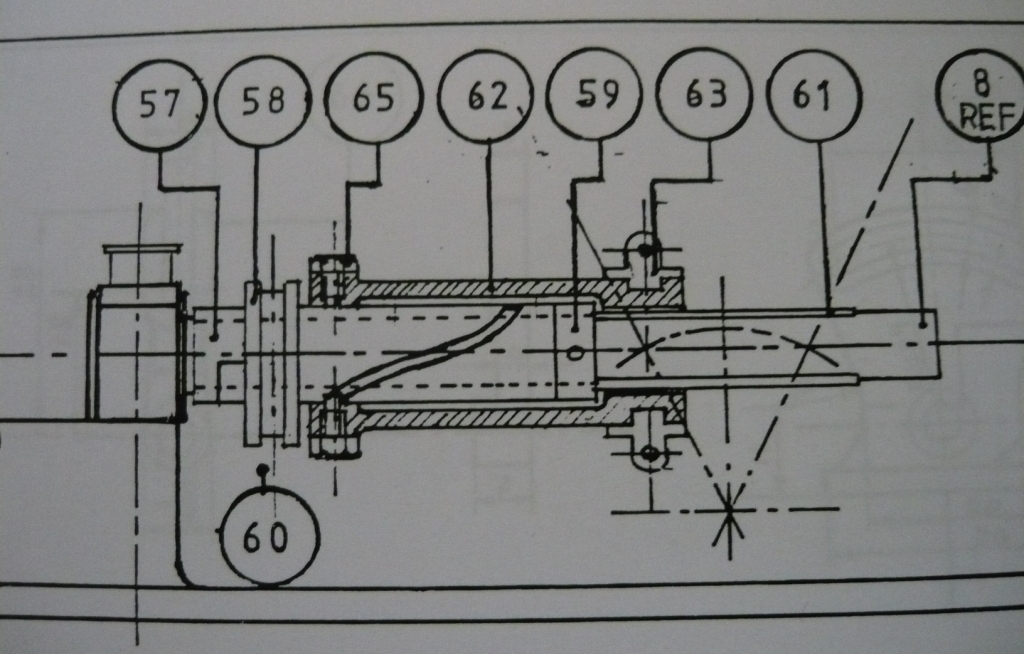

Ich hatte jedoch den Bauplan für eine Compound Maschine, in dem eine interessante Umsteuerung war. Bei der geplanten Stephensonschen Umsteuerung sind zwei Excenter im Eingriff, durch das Verschieben des Halbmondstücks kann ruckfrei von einer Richtung in die andere gesteuert werden (Excenter 1 zu Excenter 2)

Der Plan für die Compound kam von der Stoomgroep Holland und die Umsteuerung wurde bei den holländischen Hafenschleppern eingesetzt. Die Funktion ist folgende:

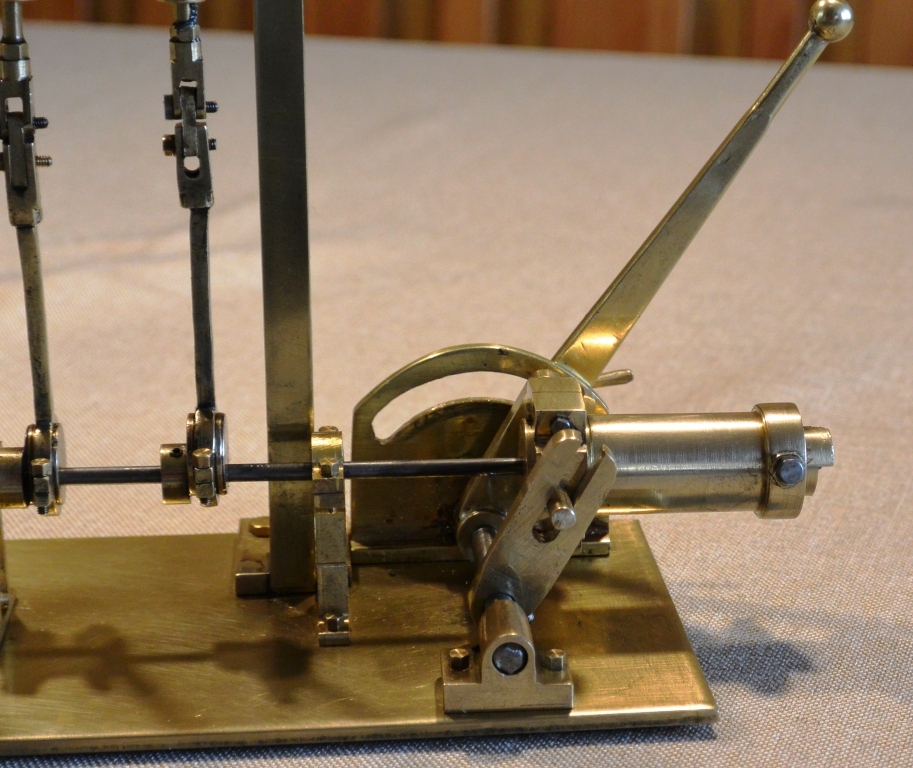

Ein Gleitlagerstück greift mit zwei Stiften in ein mit Schrägnuten versehenes Steuerwellenstück. Wird dieses Gleitlagerstück horizontal bewegt, vedreht sich die Steuerwelle um 90°. Damit ist nur ein Excenter notwendig. Die Verbindung zur Antriebswelle ist so gestaltet, daß ein Freiraum zum Verdrehen von fast 130° verbleibt. Siehe Bilder:

Teil 58 ist der Excenter mit den beidseitigen Schrägnuten, Teil 62 ist das Gleitlagerstück mit den Stiften 65, Teil 63 ist das feststehende Verschiebelager, Teil 57 die Verbindung zur Antriebswelle.

Zudampf-/Abdampfseite Antriebsdampfseite

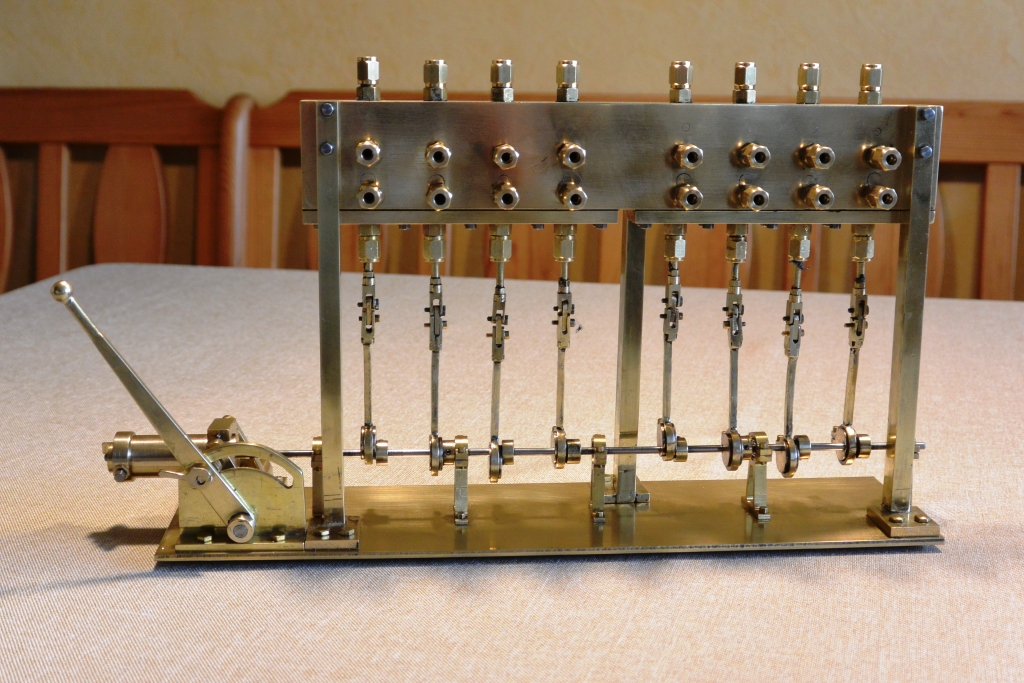

Der Steuerblock sieht jetzt sehr aufgeräumt aus und die Steuerverstellung ist ganz gut gelungen.

Verstellung vorne Verstellung hinten Der Verstellarm

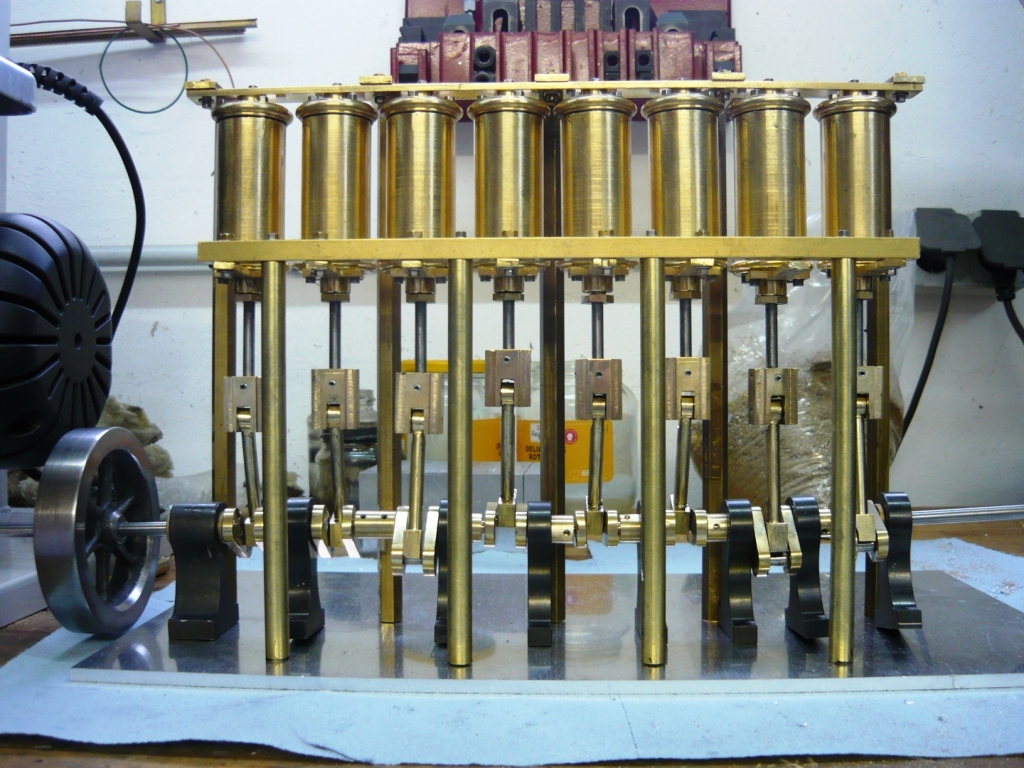

Inzwischen habe ich mit der eigentlichen Maschine weiter gearbeitet. Die Zylinder sind fertig, Dichtungen eingepaßt, Halter angebracht und Pleuel sowie Kurbelwellenteile angefertigt. Die Kurbelwellenteile werden mit Hülsen in den Lagerbohrungen verbunden.

Zylinder Zudampfseite Zylinder, Kurbelwellenstücke, Pleuel Lagerböcke und Gleitsteine

Jetztz müssen noch die Kurbelwellenteile hart verlötet und geputzt werden. Die Gleitsteine müssen für die Pleuelaufnahme ausgefräst werden. Damit hätte ich dan die exakten Maße für die Ständer. Dann kann ich die Gleitplatte ermitteln. Es geht weiter.

14.02.2019

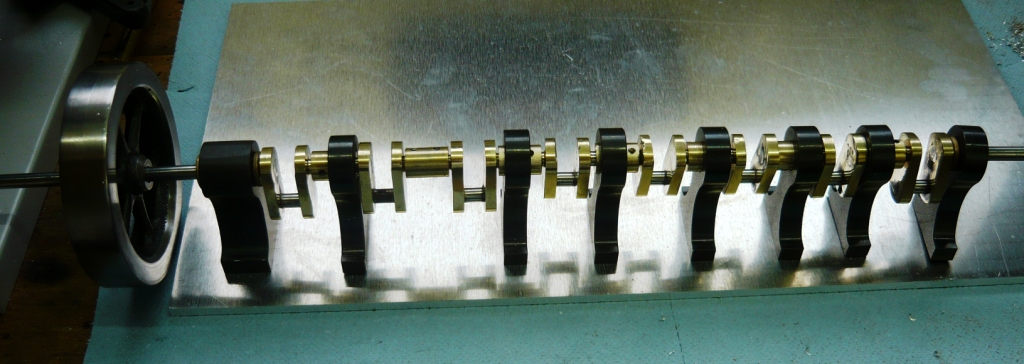

Es ist weiter gegangen. Die Kurbelwellenstücke, Gleitsteine und Pleuel sind fertig. Da ich ein Hubmaß von 31mm habe, bedingt durch die Kurbelwelle, mußten alle Kolben um 5mm gekürzt werden. Kolben im Hub so platziert, daß die Dampföffnungen bei Vollhub noch offen sind. (bei der alten Kolbenlänge von 10mm war entweder der obere oder untere Zugang bei Vollhub verdeckt, das geht nicht) Die Längen der Ständer und Ständeranschluß ermittelt und das Gestell gebaut.

Ich habe jetzt eine 8-fach geteilte Kurbelwelle. Die Festigkeit der Kurbelwellenteile untereinander wird über Drehteile realisiert, in denen die Kurbelwellenstümpfe mit Madenschrauben fixiert werden. Die Drehteile laufen dann spielfrei in den Ständern. Wahrscheinlich werden die Drehteile aus Hartmessing sich im Laufe der Zeit in die Ständer einlaufen. Irgendwas gibt immer nach. Vielleicht nehme ich doch Drehteile aus Stahl und setze in die Ständer Bronzebuchsen 14mm. Mal sehen.

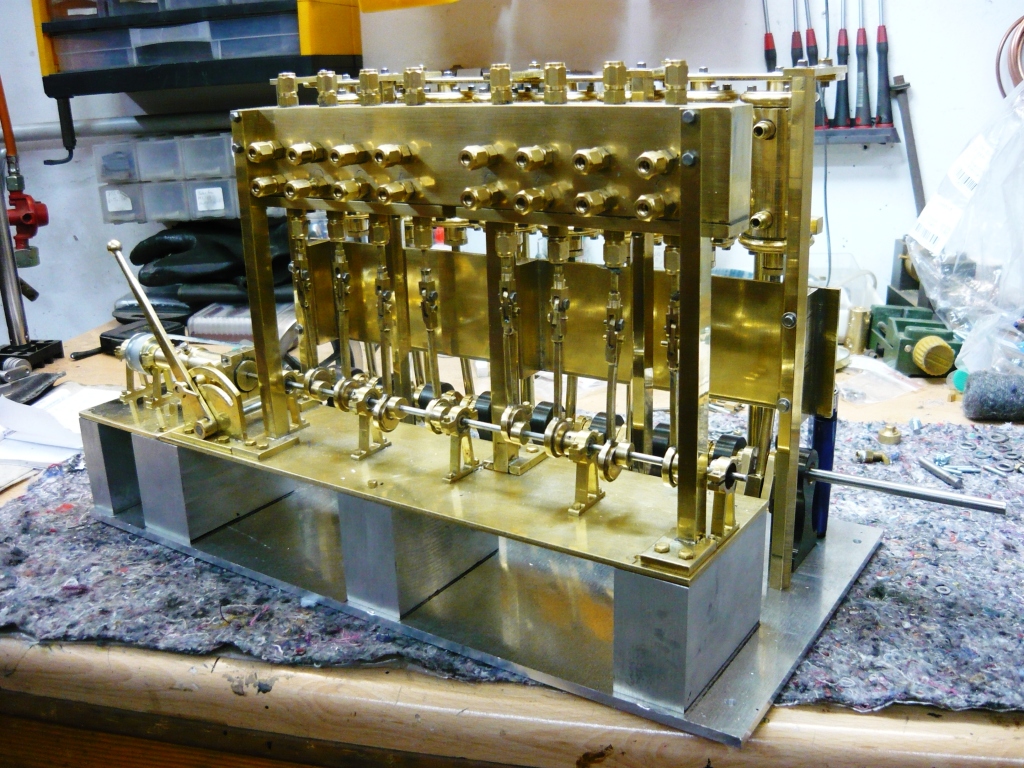

Inzwischen ist fast alles abgestimmt. Den Steuerblock habe ich auf Alu-Blöcke gesetzt, so ist zumindest der obere Gasaustausch in einer Flucht. Die Hochzeit wird eine Katastrophe.

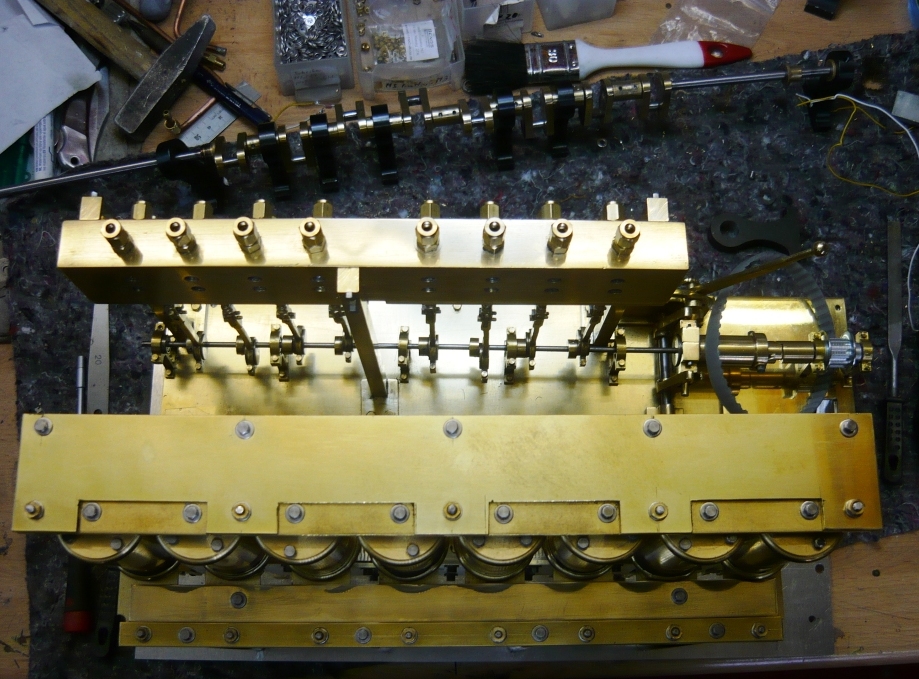

Genug geschwätzt, hier ein paar Bilder:

Die Kurbelwelle in ihrer Schönheit

Die Kurbelwelle in ihrer Schönheit

Kurbelwelle

Zylinder und Kurbelwelle

Zylinder und Kurbelwelle

Zylinderblock mit Steuerteil

Zylinderblock mit Steuerteil

So stehen die Zylinder über der Kurbelwelle Gesamteindruck der Maschine

Der Alublock an der Verstellung wird noch 20mm herausgerückt, am Ende der Platte wird ein 20mm Alublock aufgeschraubt. Auf diese Blöcke kommt dann eine Messingplatte, die die gelagerte Zahnrienmenscheibe trägt. Verbindung Kurbelwelle - Steuerwelle über Zahnriemen. Ist diffizil, da ich auf bestehende Zahnriemenlängen zurück greifen muß.

Als nächstes muß jetzt die Gleitplatte für die Gleitsteine angepaßt und darauf die Seitenführungen der Gleitsteine montiert weren. Hoffentlich ist da nichts schief, das klemmt und macht Ärger. Nun ja, nach meinem Winkel ist jedoch alles gerade, es könnte jedoch sein...

Ich habe den Trümmer bis jetzt noch nicht gewogen, schätze jedoch, ich werde die 10Kg erreichen.

Ach so, Zahlen: Hub 31mm, Zylinderöffnung 20mm. Das gibt bei 8 Zylindern einen gesamten Hubraum von 97,39 cm³. Wenn es gut läuft, hab ich Power im Überfluß, aber erst einmal sehen, wie sich der Steuerblock benimmt.

Ich habe ja noch einen großen Kessel, 40cm hoch mit 25 cm Durchmesser. Würde alles auf einen Go-Cart passen. Nicht träumen, erst eimal machen.....

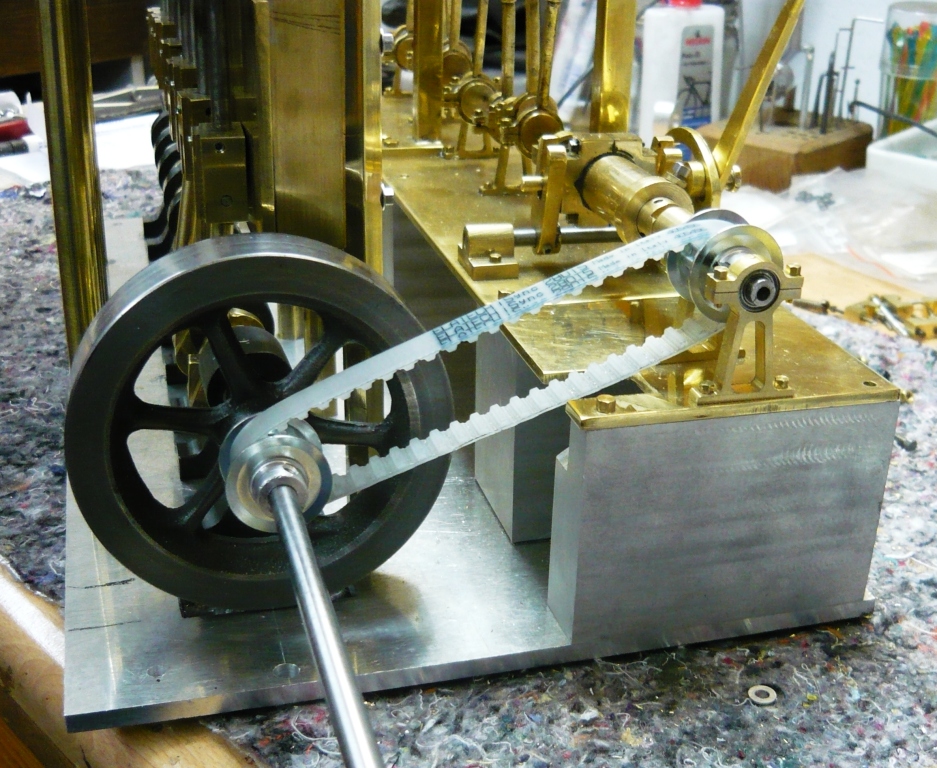

03.03.2019

Inzwischen habe ich die Zahnriemenscheiben und den Zahnriemen zur Verbindung Kurbelwelle zur Steuerwelle bekommen. Der Abstand zwischen Zylinderblock und Steuerblock ist 3mm zu groß, also die Bohrungen für die Steuerblockbefestigung neu bestimmen und bohren. Zum Glück ist alles verdeckt. Die Spiegelplate ist fertig und eingesetzt. Jetzt müssen die Abstände der Gleitböcke zur Spiegelplatte auf 1/10tel eingestellt werden. Alle Ständer sind poliert und eingepaßt.

Anlage aufgebaut und die Kurbelwelle ausgerichtet. Nun ja, da sind einige Abstände der Lagerböcke nicht gleichmäßig, läßt sich allerdings nicht mehr ändern.

Zylinderseite

Zylinderseite

Steuerblockansicht

Steuerblockansicht

Zahnriemenantrieb

Zahnriemenantrieb

Als nächstes wird die Maschine wieder abgebaut, die Grundplatte grundiert und gespritzt. Die Kurbelwelle wird in eins abgenommen, verschiedene Ausgleichshülsen noch eingesetzt und dann alles in 90° Schritten festgeschraubt.

So, das war es zum neuesten Zustand der Anlage.

10.04.2019

Inzwischen habe ich die Zylinderbefestigung mit neuem / zusätzlichen Flachmaterial verstärkt. Die Gleitstücke sind angepaßt, Seitenführungen angebaut und die Führungen verschlossen. Der Gleitspiegel liegt nicht absolut rechtwinklig zu den Zylindern und Kolbenstangen, der untere Bereich ist 0,2 mm aus der Flucht. Durch einschieben von dünnen Ringen vor die unteren Schrauben habe ich das eliminiert. jetzt laufen die Gleitstücke satt in der gesamten Länge auf dem Spiegel.

Die Kurbelwelle hatte ich angepaßt und mit der Grundplatte verschraubt. Nichts dreht sich, 2 Zapfen abgerissen, weil ich schlecht gelötet hatte. Also erst einmal die Zapfen wieder hart angelötet und auf Rundlauf geprüft. Jetzt ging es darum, zu prüfen, warum die Verbindungshülsen nicht in den Böcken laufen. Der Grund ist ein Unrundlauf meiner Drehbank. Ein eingespanntes Werkstück hat eine Abweichung vom Rundlauf von 2/100stel. Der Reitstock muß auch noch überprüft werden. So kann sich ein Rundlauffehler ruck-zuck auf mehrere zehntel aufsummieren. Da ich die Verbindungshülsen in der Drehbank gebohrt hatte, war aus den 6mm Bohrungen 6,15mm geworden. Wird die Hülse jetzt auf den 6mm Zapfen gesteckt und mit Madenschrauben beidseitig angezogen ist die Außermittigkeit vorprogrammiert. Das eiert dann in alle Richtungen.

Ich werde also erst einmal mein Equipment sauber einstellen, neue Abstandhülsen herstellen und mit einer 6mm Handreibahle auf Maß aufreiben. Alle Wellenstümpfe müssen auf Rundlauf überprüft werden. Die sieben Abstandhülsen werde ich jetzt in Nadellagern laufen lassen, die Böcke sind groß genug, um auf den Lageraussendurchmesser aufgebohrt zu werden.

Die Wartezeit auf die Lager kann ich schon einmal dafür nutzen, die Zu- und Abdampfverrohrung anzubringen.

Nun ja, wie schon vorher einmal erwähnt: learning by doing.

Irgendwie geht es immer weiter.....